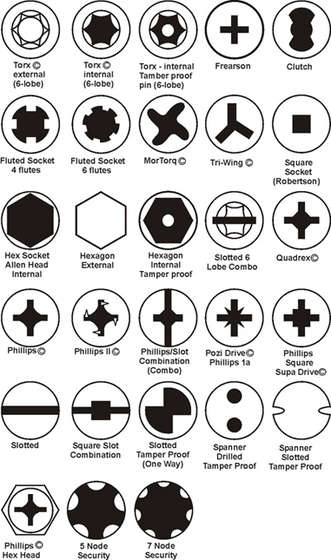

El usuario de instructables arcticpenguin se ha currado un magnífico trabajo sobre los muchos y muy variados tipos de destornilladores que aprietan los tornillos de nuestro mundo. Es la excusa ideal para sacar de la biblioteca La mejor herramienta del milenio, de Witold Rybczynski, libro íntegramente dedicado al destornillador como invento, y traer a este blog algunas páginas relativas a la guerra de formatos entre Robertson (los tornillos de casquillo cuadrado usados en ebanistería) y Philips (los típicos tornillos cruciformes). Al igual que en otras muchas guerras de formatos, Robertson contaba con un producto mejor que el de su competidor, pero perdió la oportunidad de popularizarlo por su empeño en acaparar el proceso productivo. Philips, en cambio, no fabricó un tornillo en su vida y se dedicó a cobrar royalties durante treinta años tras vender la patente a experimentados fabricantes. Es nuestra lectura del domingo de hoy.

Entre 1860 y 1890 se produjo un auténtico diluvio de patentes de destornilladores magnéticos, trebejos para agarrar el tornillo y mentenerlo sujeto, ranuras que no atravesaban toda la cabeza del tornillo, dobles ranuras, y una variedad de casquillos cuadrados, triangulares y hexagonales. Estos últimos parecían los más prometedores. Sustituir la ranura por un casquillo permitía ajustar el destornillador perfectamente, evitando que se deslizara por aquélla. La dificultad residía en el proceso de fabricación. Las cabezas de los tornillos se troquelaban mecánicamente en una espiga de acero frío; pero si se horadaba un casquillo lo bastante profundo para que en él cupiera el destornillador era casi inevitable que el tornillo resultara más débil o su cabeza se deformara.

La solución la encontró un viajante de comercio canadiense de 27 años, Peter L. Robertson, pregonero de una empresa fabicante de herramientas de Filadelfia, que desplegaba su muestrario en las esquinas de las calles o en las ferias de los pueblos. Dedicaba su tiempo libre a juguetear con inventos mecánicos en su taller. Inventó y promocionó el «berbiquí-llave de Robertson para el siglo XX», un instrumento múltiple que se podía usar como berbiquí, llave inglesa, destornillador y remachador. Patentó en vano un sacacorchos perfeccionado, un nuevo tipo de gemelos para las camisas, e incluso una trampa para ratones mejorada. Y en 1907 acudió de nuevo a la oficina de patentes con un tornillo de cabeza cuadrada y hundida que formaba un alveolo o casquillo.

Robertson contaba más tarde que había tenido la idea de sustituir la ranura por un casquillo cuando en una demostración del funcionamiento de un destornillador accionado por resorte a un grupo de boquiabiertos transeúntes de Montreal el destornillador se salió de su ranura y se hirió en la mano. El secreto de su invento era la forma exacta del rebaje cuadrado, con aristas achaflanadas, caras que se iban adelgazando hacia el borde y un fondo piramidal. «Se descubrió pronto que utilizando esa forma de troquel, con los ángulos indicados, el metal frío se desplazaba hacia los lados sin salirse del molde, lo que confería mayor resistencia a las caras del casquillo, sin que hubiera que cortar rebabas ni se produjera ningún desperdicio del metal así tratado, como suele suceder al fabricar los tornillos de cabeza ranurada corrientes», explicaba el propio Robertson son cierta grandielocuencia.

Como el entusiasta promotor que era, Robertson halló pronto respaldo financiero para su invento: consguió que la pequeña ciudad de Milton, en Ontario, le concediera un crédito libre de impuestos y otras concesiones, y estableció allí su propia fábrica de tornillos. «Las grandes fortunas se hacen a partir de pequeños inventos», pregonaba a los eventuales inversores. «Muchos lo consideran el mayor invento del siglo hsta ahora». El casquillo cuadrado era en realidad un gran avance. El destornillador especial de cabeza cuadrada se ajustaba perfectamente, decía, con una precisión de una centésima de milímetro, y nunca se salía de su receptáculo. Los artesanos, en especial los fabricantes de muebles y barcas, apreciaban la utilidad de aquellos tornillos fáciles de enderezar y que se podían atornillar con una sola mano. Los industriales se sentían satisfechos porque se reducía el porcentaje de piezas defectuosas y su producción era más rápida. La Fisher Body Company, que fabricaba en Canadá carrocerías de madera para los automóviles Ford, era un cliente importante de Robertson; la nueva fábrica del modelo T en Windsor, Ontario, se quedaba con la tercera parte de su producción. A los cinco años de funcionamieno se había construido su propia fábrica de espigas para tornillos con central eléctrica autónoma, y daba trabajo a setenta y cinco obreros.

En 1913, Robertson decidió ampliar el negocio. Su padre provenía de Escocia, por lo que puso sus ojos en Gran Bretaña. Estableció una empresa separada en Inglaterra para exportar desde allí sus tornillos a Alemania y a Rusia, pero no tuvo éxito. Se lo impidieron la infracapitalización, la primera guerra mundial, la derrota de Alemania y la Revolución rusa. Además, no era fácil dirigir dos empresas en continentes distintos. Al cabo de siete años, los accionistas ingleses, descontentos, sustituyeron a Robertson como director gerente. La empresa sobrevivió con dificultad, hasta ser liquidada en 1926. Entretanto, Robertson volcó su atención en Estados Unidos. Las negociaciones que mantuvo con un gran productor de tornillos de Buffalo se rompieron una vez quedó claro que Robertson no quería compartir el control sobre las decisiones de producción. Entró en tratos con Henry Ford, interesado en el proyecto porque sus fábricas de Canadá ahorraban hasta 2,60 dólares por automóvil con los tornillos Robertson. Sin embargo, Ford quería mantener cierto control, que el tozudo Robertson no estaba dispuesto a ceder. No llegaron a cerrar el trato, y ése fue el último intento de Robertson de exportar su producto. No se casó nunca, y permaneció hasta el fin de sus días en Milton. Decididamente, se trataba de un pez demasiado grande para un estanque tan chico.

Los fabricantes de automóviles norteamericanos siguieron el ejemplo de Ford y retornaron a los tornillos de cabeza ranurada, pero el éxito del nuevo tipo de tornillo no pasó inadvertido. Sólo en 1936 hubo más de veinte patentes estadounidenses para tornillos y destornilladores mejorados. Varias de ellas las obtuvo Henry F. Philips, un hombre de negocios de Portland, Oregón, que por entonces contaba cuarenta y seis años. Al igual que Robertson, Philips había sido viajante de comercio. Como promotor de nuevos inventos, se había hecho con la patente de un tornillo de un inventor de Portland, John P. Thompson, cuyo casquillo era demasiado profundo para resultar viable, pero Philips le incorporó su forma distintiva, cruciforme, mejorando el diseño. Al igual que Robertson, Philips aseguraba que su casquillo era «particularmente apto para un fuerte agarre con un destornillador adecuado, de forma que aquél no tenderá a salirse del hueco». En cambio, no se le ocurrió montar su propia empresa, sino que concedía licencias de uso de su patente a distintos fabricantes de tornillos.

Las empresas más importantes le dieron la espalda; «la fabricación y venta de esos artículos no promete suficiente éxito comercial» era la respuesta típica. Pero Philips no se rindió. Unos años más tarde, un nuevo presidente de la American Screw Company, que era y sigue siendo uno de los mayores fabricantes, y que había prosperado con la patente de Sloan para tornillos con punta, aceptó desarrollar de manera industrial este nuevo tornillo. En sus patentes, Philips insistía en que ésta era en particular apto para ser introducido con una máquina automática, lo que entonces se refería principalmente a las cadenas de montaje de automóviles. La American Screw Company convenció a la General Motors para que ensayara el nuevo tornillo, que se usó en el Cadillac de 1936. La prueba se demostró tan efectiva que al cabo de dos años todas las empresas automovilísticas, salvo una, habían optado por los tornillos cruciformes, y en 1939 la mayoría de los fabricantes de tornillos producían los que entonces se llamaban «tornillos Philips».

El tornillo Philips tenía muchas de las principales ventajas del Robertson, más la de que se podía atornillar con un destornillador normal si era preciso: «Estimamos que nuestros obreros economizan entre el treinta y el sesenta por ciento del tiempo utilizando tornillos Philips», escribía un satisfecho constructor de barcas y planeadores. «Nuestros hombres afirman que pueden mejorar su productividad en un 75%», aseguraba un fabricante de muebles de jardín. Los tornillos Philips -y el familiar destornillador cruciforme- se encontraban ahora en todas partes. La primera guerra mundial había bloqueado a Robertson; la segunda, en cambio, elevó el tornillo Philips al rango de norma industrial. A mediados de los años sesenta, cuando expiraron los derechos de patente de Philips, había más de 160 licencias en Estados Unidos y 80 en otros países.

Witold Rybczynski – La mejor herramienta del milenio

7 respuestas a “Formatos de destornillador”

[…] Formatos de destornillador muchos y variados […]

¿Teneis alguna idea de como fabricarse un destornillador no en cruz, sino con tres lados? Mas o menos tipo Phillips pero tres lados. Para destornillar mi Game Boy Advance. Sólo necesito usarlo UNA vez -le cambiaré los tornillos! Gracias por la atención.

El destornillador que dices, Armando, es el Tri-Wing.

No creo que merezca la pena hacerse uno, sobre todo teniendo en cuenta lo complicado que puede ser tallar acero con la precisión necesaria. Aunque sólo sea para un uso sale mejor comprarse uno. Los puedes encontrar en internet por un par de euros.

Con una dremel y un disco de corte, todos los tornillos son de cabeza plana.

Falta el de la cafetera Nesspreso. Si alguien sabe de su existencia comercial???

Para el comentario 4 (Rawsock) que dijo:

«Con una dremel y un disco de corte, todos los tornillos son de cabeza plana.»

Sin que suene a ofensa…considero que no es tan así.

Esa técnica además de ser una brutalidad que todo service o idóneo que merezca llamarse como tal debería evitar, es para casos en que los tornillos tengan cabezas que sobresalgan y no haya forma de sacarlos por deformidad y siempre y cuando no se dañe el resto del sitio donde está montado.

En una Tablet, por ejemplo, Una Galaxy Tab o una Nintendo que llevan los tornillos TriWing bastante ocultos, usar un Dremmell sería lo mismo que darle un martillazo, una «animalada» que entre otras cosas demuestra que quien está haciendo el trabajo no dispone de las herramientas

adecuadas o no tiene ni idea de lo que está haciendo.

Hay que desalentar las técnicas que dañan los componentes y hacerse del kit necesario, nunca son pocas las herramientas para el que gusta de su trabajo y quiere hacerlo bien.

¿Alguien sabe cómo se llama el destornillador que se acopla al berbiquí? Creo que en algunos países (México, me parece) le llaman broca plana, pero lo busqué en Amazon EE.UU. y no aparece.